Órdenes de fabricación (OFs)

- Orden de fabricación (OFs)

- División de las OFs en fases

- Tipos de fases

- Estados de las fases

- Generalidades

Orden de fabricación

Una orden de fabricación es un documento que describe la fabricación completa de un artículo en sus siguientes aspectos:

Acopios de materiales. Indica las cantidades de artículos a sacar de los almacenes para llevar a buen fin la OF. A medida que se fabrica descuenta e incrementa las cantidades en almacenes según sea el caso.

Compras y subcontratas. Reúne todas las compras de materiales y subcontratas de operaciones necesarias para fabricar el artículo. Todas las posiciones de compra viene marcadas en el pedido con el número de la OF que las ha generado.

Operaciones. Permite introducir todas las operaciones y horas trabajadas para realizar la OF. Luego estas horas se pueden utilizar para calcular el índice de eficacia de la OF.

Controles de calidad. Agrupa y automatiza la creación de controles de calidad para certificar la bondad del producto terminado.

Cálculos de costes y horas. Anotando todas las operaciones de los trabajadores en distintas OFs se pueden calcular las horas trabajadas y los rendimientos de cada uno de ellos, así como los costes y precios previstos.

Anotación de gastos. Permite apuntar los gastos que se producen durante la fabricación.

Como se puede ver por medio de las OFs se puede gestionar por completo la producción de un artículo. Es recomendable que se anoten todas las horas de los trabajadores, a fin de cuenta se puede lanzar OFs por artículos llamados “Mantenimiento” aunque no tengan una presencia física.

Es recomendable seguir siempre el orden marcado por el programa, al hacerlo así se puede obtener el coste de producción del artículo.

División de las OFs en fases

Las OFs están fuertemente estructuradas en diferentes etapas o fases de fabricación.

Dentro de cada fase hay una serie de datos que la describen y más fases. Estas fases representan operaciones más simples que hay que efectuar con anterioridad. Las fases que cuelgan debajo deben tener siempre un estado igual o superior al de la fase contenedora. Con esto se consigue que siempre haya un orden en la ejecución de cada una de ellas.

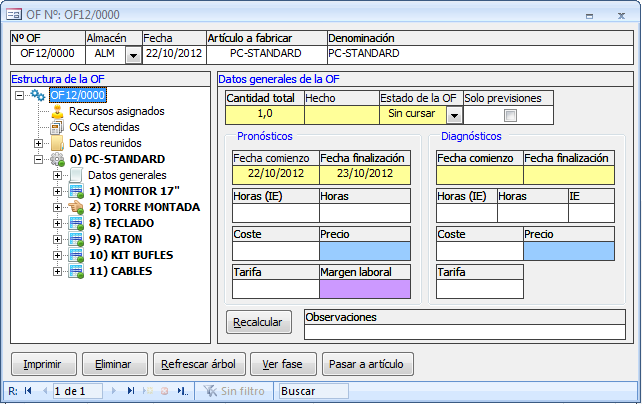

La fase Nº 0 es siempre la primera fase de la lista y de la que cuelgan el resto de fases. En ella se resume el resultado final, objetivo de la fabricación. Para el caso de un artículo PC-Estándar por el que hubiéramos creado una OF de 10 unidades, se mostraría en la primera fase el articulo PC Estándar; cantidad 10 unidades, con origen de sus componentes de un almacén determinado y que deberá tener unos componentes, unas operaciones y unos controles de calidad predeterminados.

Las fases siempre se refieren a una cantidad determinada de artículos que pueden ser obtenidos con éxito o pasar al almacén rechazos cuando se apuntan cantidades en rechazos.

Tipos de fases de las OFs

Una OF está dividida en fases, cada una de las cuales representa un artículo que interviene en la fabricación. Las fases pueden ser de cuatro tipos:

- Tipo fabricación

Este tipo indica que el artículo es creado en base a unos componentes y una serie de operaciones. A medida que se fabrican cantidades, los componentes de este tipo de fases se extraen del almacén marcado en su ficha y los nuevos artículos se pasan al almacén de la fase que se tenga como padre, de manera que al procesarse la fase padre tenga ya sus componentes listos para sacarlos del almacén.

Puede utilizarse para fabricar el producto final o para fabricar piezas intermedias que sirvan de componentes para hacer otras más complejas. Para indicar que una cantidad está fabricada basta con modificar la cantidad fabricada en la ficha de la fase o bien pasar al estado “Hecha”, que también lleva aparejada la modificación de la cantidad. Dentro de este tipo de fases se pueden crear “Grupos de calidad” para hacer los controles de calidad pertinentes a determinadas piezas.

Hay que tener en cuenta que los componentes de una fase de tipo fabricación no son los marcados por el conjunto de las fases hijas suyas, sino por la lista de componentes que posee. Esto es así porque debemos recordar que la estructura de fases sólo impone un orden en la producción, no la forma constructiva. En el 95% de los casos la estructura y la lista de componentes coincidirá pero no tiene porque ser así.

- Tipo acopio

Se indica que el artículo debe ser sacado del almacén sin más. Puede sufrir también operaciones como transporte, cargas, certificaciones o controles pero no tiene porque ser lo más habitual. Cuando se pasa al estado “Hecho”, esta fase lo único que hace es extraer del almacén el material, para dejarlo en el almacén marcado en la fase padre. Puede parecer que no tiene mucho uso, sino es porque también se utiliza internamente para computar los costes del material acopiado en esta fase y poder calcular una lista de faltas. Estas fases no se suelen imprimir pues no otorgan información al fabricar.

Una fase de tipo “Acopio” nunca posee fases hijas ni tiene lista de componentes.

- Tipo compra

Se indica que el artículo debe ser comprado a un proveedor. En la fase se apuntan todos los datos del pedido relacionado y si ha sido recibido. Al cursar esta fase, se hace un apunte en un pedido de material sin cursar por la cantidad de la fase. Si es preciso crea el pedido con todos sus datos para el envío al proveedor. Si se desea destruir tal apunte de pedido, debe hacerse pasando esta fase al estado “sin cursar” o borrándola una vez obtenida. No se puede borrar ni modificar desde el propio pedido. Hay que indicar que el pedido es eliminado si al pasar al estado “sin cursar” esta fase se queda sin líneas de pedidos excepto si el pedido es una modificación.

Este tipo de fase proporciona una gran potencia a la OF pues al cursar la fase Nº 0 se cursan todas las fases hijas en cascada y se generan todos los pedidos de material de forma automática. Si no se desean generar todos los pedidos, sino solo algunos, entonces se pueden cursar las fases de forma selectiva sin empezar cursando la fase Nº 0.

En esta fase también se pueden hacer apuntes de horas por cargas de camión, cuestiones relacionadas con el pedido así como controles de calidad.

- Tipo subcontrata.

Se indica que el artículo debe ser producido a través de un pedido a un subcontratista. Este pedido es una mezcla entre un tipo fabricación y un tipo compra. Genera un pedido de las mismas características que un pedido de compra por un artículo con la diferencia de que se le está pidiendo a un subcontratista que cree el artículo utilizando o procesando otros artículos que nosotros le enviamos. Al recibirse estos pedidos de subcontrata aumentan el almacén de destino, pero al cursar la fase se descuentan las cantidades de artículos marcados como componentes. Hay que darse cuenta entonces que una subcontrata es un pedido pero en el que hay que entregar algunos artículos al proveedor para que los procese.

Estados de las fases

Las fases tienen siempre uno de los cuatro estados siguientes que indicarán al programa la legalidad de ciertas operaciones.

Sin cursar. Este estado indica que la fase está en proceso de elaboración en el papel o simplemente se está planificando y pueden cambiar sus datos, aún no ha sido llevada a la planta para que comience la producción.

Cursada. Indica que la fase está en fase de producción pero todavía no se han tomado los trabajos. A partir de aquí la fase no puede ser modificada más que en los datos fundamentales de cantidades producidas.

En proceso. Indica que algunas de las cantidades a producir de la fase han sido realizadas.

Hecho. Indica que la fase se ha completado y sus resultados están ya en almacenes.

Hay unos cuantos efectos que se producen:

Una fase que contenga a otras fases debería tener siempre un estado igual o inferior a cualquiera de ellas. Esto sólo implica que el orden en que se van procesando las fases debe ser respetado. Este punto no es estricto porque siempre surgen modificaciones en la planificación prevista.

Cuando se pasa una fase de un estado a otro superior, todas sus fases que le cuelgan también pasan a ese estado en cascada. Esto se hace para ahorrar trabajo al introducir datos.

El paso de un estado a otro de las fases produce importantes operaciones como la generación automática de pedidos, el paso de forma automática de artículos recién creados a los almacenes y el descuento de los utilizados. También anota las fechas reales de comienzo y finalización de cada fase. En un capítulo aparte se describen estos efectos por cada tipo de fase.

No se admiten apuntes de horas de trabajo por parte de los operarios en fases que no tienen su estado cursado o en proceso.

Generalidades

Para todos los tipos de fase se pueden aplicar los siguientes principios:

Todos pueden tener apuntes de horas de trabajo

Todos pueden tener aplicados uno o varios grupos de control de calidad.

Los artículos que produce una fase siempre van al almacén que sirve de fuente a la fase padre de este artículo. Esto conduce a que podemos saber por medio de los almacenes cuantos artículos hay en un momento de la producción. (Suponiendo que todas las operaciones se tecleen a medida que se efectúen todos los días).

La fase 0 siempre deposita los artículos producidos en el almacén de destino marcado para la OF.

Las fases de compra y acopio nunca tienen fases hijas.

En cualquier momento se puede calcular el coste de la OF por unidad y el índice de eficacia de los trabajadores. El índice de eficacia es una medida que si supera la unidad es que los trabajadores han hecho la tarea en menos tiempo del previsto.